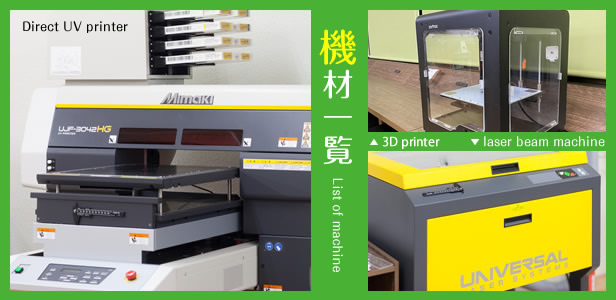

© cre8 BASE KANAYAMA|クリエイトベースカナヤマ 名古屋 金山 メイカースペース モノづくり All rights reserved.

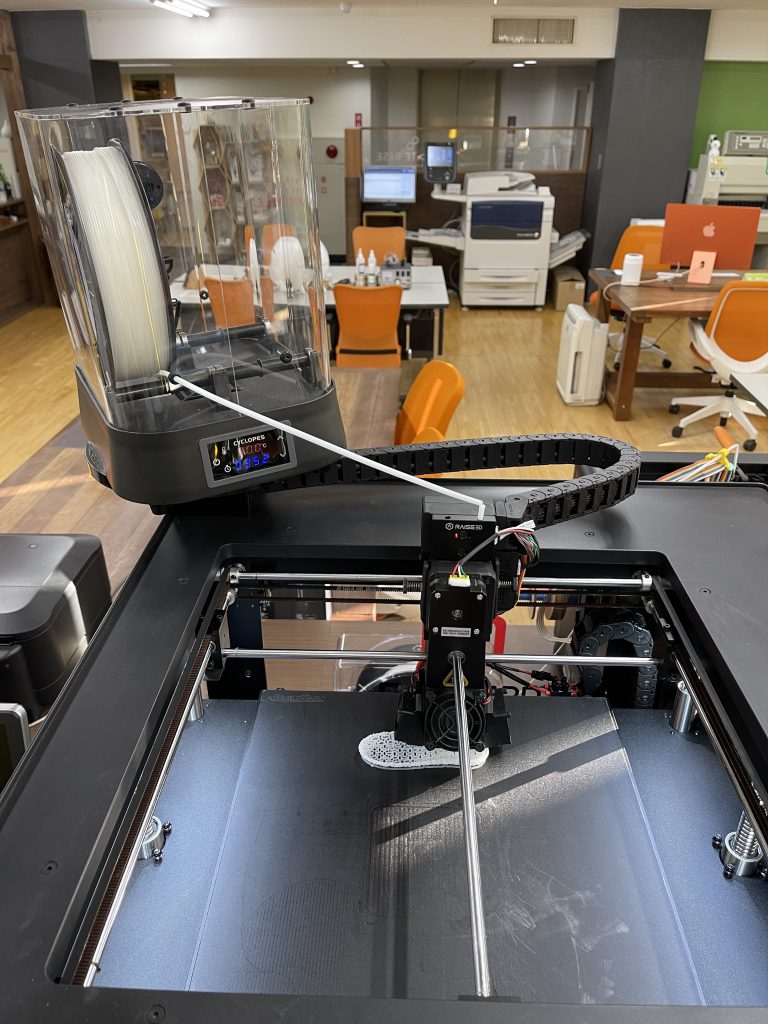

柔らかフィラメントをRaise3D Pro2で出す場合

ご無沙汰しております。

工場長の佐々木です。

今回3DプリンタによるTPU(熱可塑性ポリウレタンのゴムっぽいフィラメント)出力について問い合わせをいただき、良い機会なので出力テストを行いました。

TPU素材は柔らかい為、造形難易度がちょっと高め、加えてcre8に置いてあるTPUフィラメントの中でも柔らかめのこちらのフィラメント。

BASF社 TPU85A

そんな難易度ちょっと高めの造形を成功させるべく、実は工場長渾身のお助けグッズがあるのですが、作るだけ作って実戦投入がされていなかったのでそれも含めてテストをしてみます。

いつもは以前作成したボートサンプルと共に引き出しの奥で眠りについています。

Amazonさんで購入した回転台とMDFで作成した台座部分。

それぞれ裏面に描いてあるラインを合わせる様にマグネットでピタっ!

(マグネットの着磁方向にご注意ください。間違えると全然つきません。大事故が起こります。)

そして無事にセッティングできると…

こうなります。

そして動きは…

こうなります。怖いっ!

↓ Raise3DPro2 + BASF TPU85A テストプリント

https://youtube.com/shorts/s_jyH7rkV1g?feature=share

この危なっかしさはプリンタ奥側で出力してしまい、チューブがつんのめっているのも多分に悪さしているのですが…。

一応こうならない様に、テーブル手前側にデータを配置したつもりが、スライス画面が逆になっていたんですねぇ…。

まぁでもこの状態で3時間半ほど動きましたので、良いテストにはなりましたね。

で、この有様の言い訳をさせていただきますと、TPUはフィラメントがゴムライクなので、ビヨンビヨンする上にギュムっとピトっとします。

ヒトの言葉で言いますと柔軟性に富み、くっつき易いのです。

なので、なるべくフィラメントとプリンタヘッドの距離を近づけ、かつスムーズに送り出さないといけません。

その為に作成されたのが、防湿しつつ、回転しつつ、ヘッド付近に居を構えられる特製スタンド…というこちらの品になります。

ここからは実際の作業をされる方に向けて要点を箇条書きに。

事前準備 —————-

・3Dプリンタの上部蓋を外します。

・既存の2本のフィラメントチューブを外します(邪魔なため)

(あとで付け直しますので、方向や取り付け位置など覚えておくこと)

・回転台とそのベース部分の方向(先述した磁力の向きの話し)をあわせてドッキング。

・3Dプリンタ上部に位置と方向を合わせてドッキング。

(揺れやブレが無いか必ずご確認を)

・TPUフィラメントが入っている袋にマスキングテープでチューブの切れ端が入っていますので、それをプリンタヘッド右側の装填部に差し込みます。(写真を撮り忘れましたが2-3cm程の切れ端です、ヘッド入り口でフィラメントがつんのめる事を予防します)

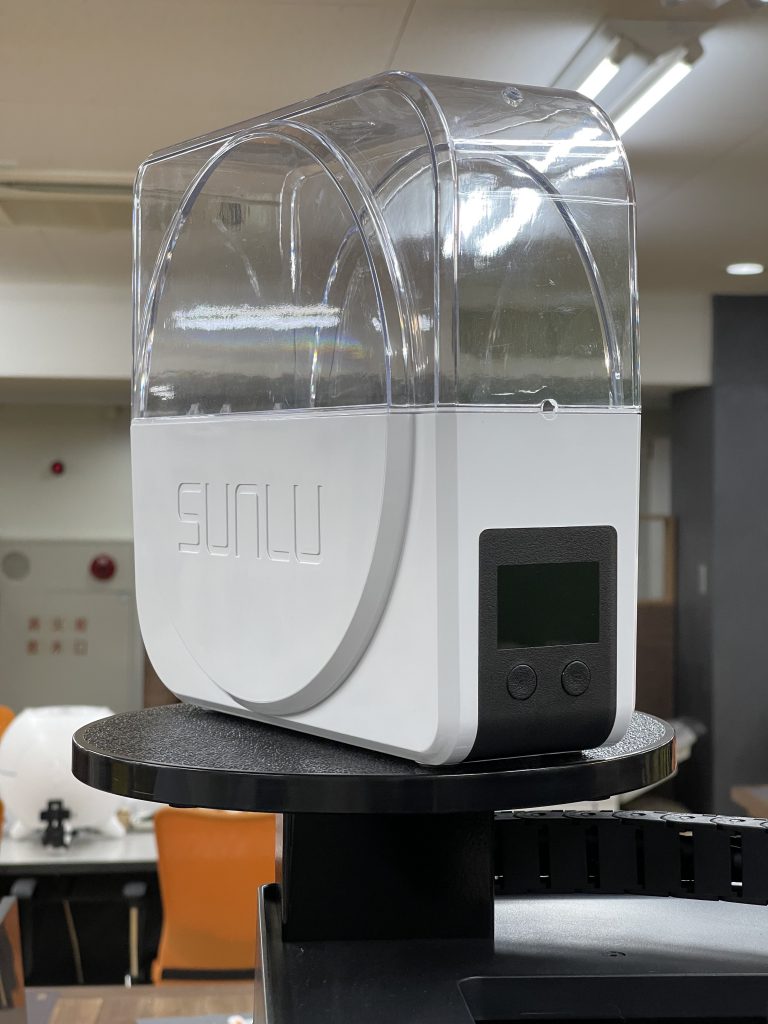

・フィラメントをドライボックスに入れ、フィラメントを出します。

・ドライボックス毎、フィラメントを3Dプリンタ上部へセットした回転台に設置。

・フィラメントをロードする為、3Dプリンタの右ヘッド温度を240℃に余熱します。

・温度が充分に上がり、フィラメントロード画面になったら、フィラメントを差し込みます。

・10-20秒ほど待ち、ノズルからスムーズに射出されている事を確かめたらロードをストップ。

・プリントを開始。

・時折、フィラメントがスムーズに供給されているか、そしてスタンドが安定しているか確認する事をお忘れ無く。

プリント後 —————-

・プリントが終わればフィラメントをアンロードします。

・アンロード時の設定温度は変わらず240℃。

・充分に温度が上がったところでアンロードボタンを押します。

・アンロード前にプリロード(ノズル部分に溜まって溶け固まったフィラメントの排出)が勝手に行われます、プリロードが終わった後、フィラメントが上部から排出されます。

・この時、フィラメントを絶対に引っ張り上げないでください。途中でちぎれた場合、供給部の途中にフィラメントが残留してしまい、分解清掃が必要になります。

・無事に排出されたら、溶けて変形した部分をニッパーで切り落とします。

・設置したのと逆の順番で、ドライボックス、フィラメント、回転台などをしまいます。ヘッドに取り付けたチューブの切れ端もお忘れ無く。

・フィラメントをしまう場所は防湿庫です。

・使用ノズルを綺麗にする為、ABSフィラメントをロードし(TPUフィラメントの箱に端切れのABSも一緒に入っている…はず)、ヘッド部に残ったTPUを全て排出します。

・ノズルからABSが出てきたことを確かめてこちらのフィラメントもアンロード。

・元々付けていたチューブを取り付けます。

・3Dプリンタの上部蓋を被せます。

・3Dプリンタからテーブルを外し、造形物を取り外します。

以上です。文字ばっかり。

今回、2巻きセットできるドライボックスを設置してしまいましたが、実際にご利用いただく際はこちらの1巻き用をご利用下さい。

少しは安定します。

なんにしても無事に造形できて良かった良かった。

このフィラメント、造形物をテーブルからむしり取る感じがたまりません。

近くで確認すると、割と糸引きが目立ちます。

cre8のRaise3D Pro2は現在、左のノズルがPLAやABS向けに0.4mm径、右のノズルがカーボンファイバーやPFU向けに0.6mm径となっているので、この太さも関係していると思います。

短時間の造形であれば左ノズルを使ってみても良いかも知れません。

以上、こんな感じでした。

せっかくなので、まだ正式運用されていない光造形機のRocket 1 Proでもフレックスレジンを試してみました。

とはいえ、この機体、レジンの入れ替えがなかなか大変です。

結果は…

めちゃくちゃ綺麗!

おーー。

そしてフレックス具合は…

↓HITRY Rocket 1 Pro + FlexibleResin テストプリント

https://youtube.com/shorts/gRvqP7-OfgQ

ざっけんな!ってくらい硬かったです。

おっかしぃなぁ…。